在智能制造浪潮席卷全球的背景下,质量已不仅仅是产品的生命线,更是企业核心竞争力的关键。传统的质量管理(Quality Management, QM)方式,依赖人工记录、事后检验和层层审批,不仅效率低下、成本高昂,更难以应对现代制造中日益复杂的产品、短促的交期和个性化的需求。因此,构建一个智能化、集成化、预防性的质量管理系统(QMS)已成为现代工厂实现数字化转型和高质量发展的必经之路。本文将探讨工厂如何利用QMS系统,并通过深度的信息系统集成服务,实现质量控制的全面智能化。

一、核心基石:QMS系统的智能化能力构建

质量控制智能化并非简单地用计算机替代纸质记录,其核心在于系统具备数据驱动、实时响应和自主优化的能力。一个面向智能制造的QMS系统应具备以下关键功能:

- 全流程质量数据自动采集与监控:通过集成工业物联网(IIoT)设备、传感器、机器视觉系统和生产执行系统(MES),QMS能够实时自动采集原材料、在制品、成品的各类质量数据(如尺寸、温度、压力、图像),实现从进料到出货的全过程透明化监控,替代人工抽检。

- 基于大数据与AI的预测性质量分析:系统利用历史及实时数据,构建质量预测模型。通过机器学习算法,可以预测潜在的质量缺陷趋势、设备故障对质量的影响,甚至优化工艺参数。例如,系统可以分析过去一周的生产数据,预警某台设备在特定参数下生产的产品即将超出公差范围,从而将质量控制从“事后纠正”前移至“事前预防”。

- 闭环的自动化纠正与预防行动(CAPA):当系统检测到质量异常或预测到风险时,能自动触发预设的工作流。例如,自动锁定可疑批次、向相关工位和责任人发送警报、生成不合格品处理单(NCR)、并启动根本原因分析(RCA)流程。整个CAPA过程在线化、可追溯,确保问题被系统性地闭环解决。

- 动态、可视化的质量看板与决策支持:通过仪表盘和移动端,管理层和现场人员可以实时查看关键质量指标(如一次合格率FTY、过程能力指数CPK)、质量成本、缺陷柏拉图等,所有数据可视化,为快速决策提供直观依据。

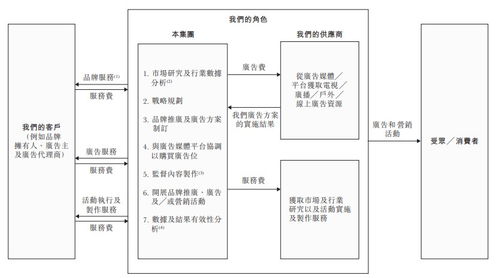

二、赋能关键:信息系统集成服务的深度应用

QMS系统的威力,很大程度上取决于它与工厂其他信息系统的融合程度。孤立运行的QMS只是一个信息化工具,而通过专业的集成服务将其融入企业数字神经中枢,才能实现真正的“智能”。集成服务的重点在于:

- 与生产层系统(MES/SCADA)的深度集成:这是实现实时质量控制的基础。集成后,生产指令、工艺参数、设备状态与质量检验标准能自动同步。当MES下达工单时,对应的检验计划与标准已自动推送至QMS及现场终端;检验结果实时回传至MES,决定产品能否流转,实现“质量一票否决”。

- 与产品生命周期管理(PLM)系统的集成:确保“设计质量”能准确无误地传递到“制造质量”。PLM中的产品设计规格、图纸、变更(ECN)能自动同步至QMS,作为检验的权威依据。制造过程中发现的设计相关问题也能快速反馈至PLM系统,促进设计与制造的协同优化。

- 与企业资源计划(ERP)系统的集成:打通质量与供应链、财务的壁垒。QMS中的供应商来料质量数据可自动影响ERP的供应商绩效评估与采购决策;生产过程中的报废、返工数据实时同步至ERP,精准核算质量成本;最终检验结果决定产品是否可入库及发货。

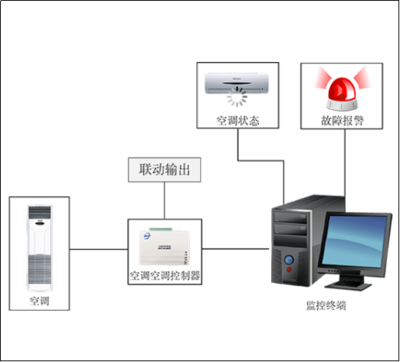

- 与设备维护管理系统(CMMS/EAM)的集成:建立“设备健康”与“产品质量”的关联。QMS中因设备异常导致的质量问题,能自动在CMMS中生成预防性维护工单。设备维护后的性能验证数据又可反馈回QMS,形成“质量-设备”联动优化的闭环。

- 利用统一数据平台与API接口:现代集成服务常基于企业服务总线(ESB)或微服务API架构,实现各系统间安全、高效、灵活的数据交换与业务协同,避免形成新的“数据孤岛”。

三、实现路径与价值收益

工厂实现质量控制智能化通常遵循“规划-试点-推广-优化”的路径:首先明确业务目标和痛点,选择具备强大集成能力的QMS平台;然后选择一个典型产线或车间进行试点,打通关键系统接口,验证智能化场景;成功后再逐步推广至全厂,并持续利用数据优化模型与流程。

其带来的核心价值是全方位且深远的:

- 质量提升:显著降低缺陷率与客户投诉,提升产品一致性与可靠性。

- 效率飞跃:减少大量人工检验、文档处理和时间浪费,加速生产与决策流程。

- 成本节约:降低内部失败(返工、报废)与外部失败(保修、召回)成本,优化质量成本结构。

- 风险可控:实现全链条质量可追溯,快速响应与召回,满足严苛的法规与客户合规要求。

- 持续创新:积累的质量大数据成为企业宝贵的知识资产,驱动工艺改进与产品创新。

###

在智能制造的质量管理新范式下,QMS系统已从一个独立的管理模块,演变为一个连接设计、生产、供应链与客户的智能化质量中枢。通过专业的系统集成服务,将其深度嵌入工厂的数字化生态,工厂能够构建一个感知、分析、决策、执行一体化的智能质量控制系统。这不仅是技术的升级,更是管理理念的革新,它将推动工厂从“制造”迈向“智造”,在高质量可持续发展的道路上构建起坚固的核心壁垒。